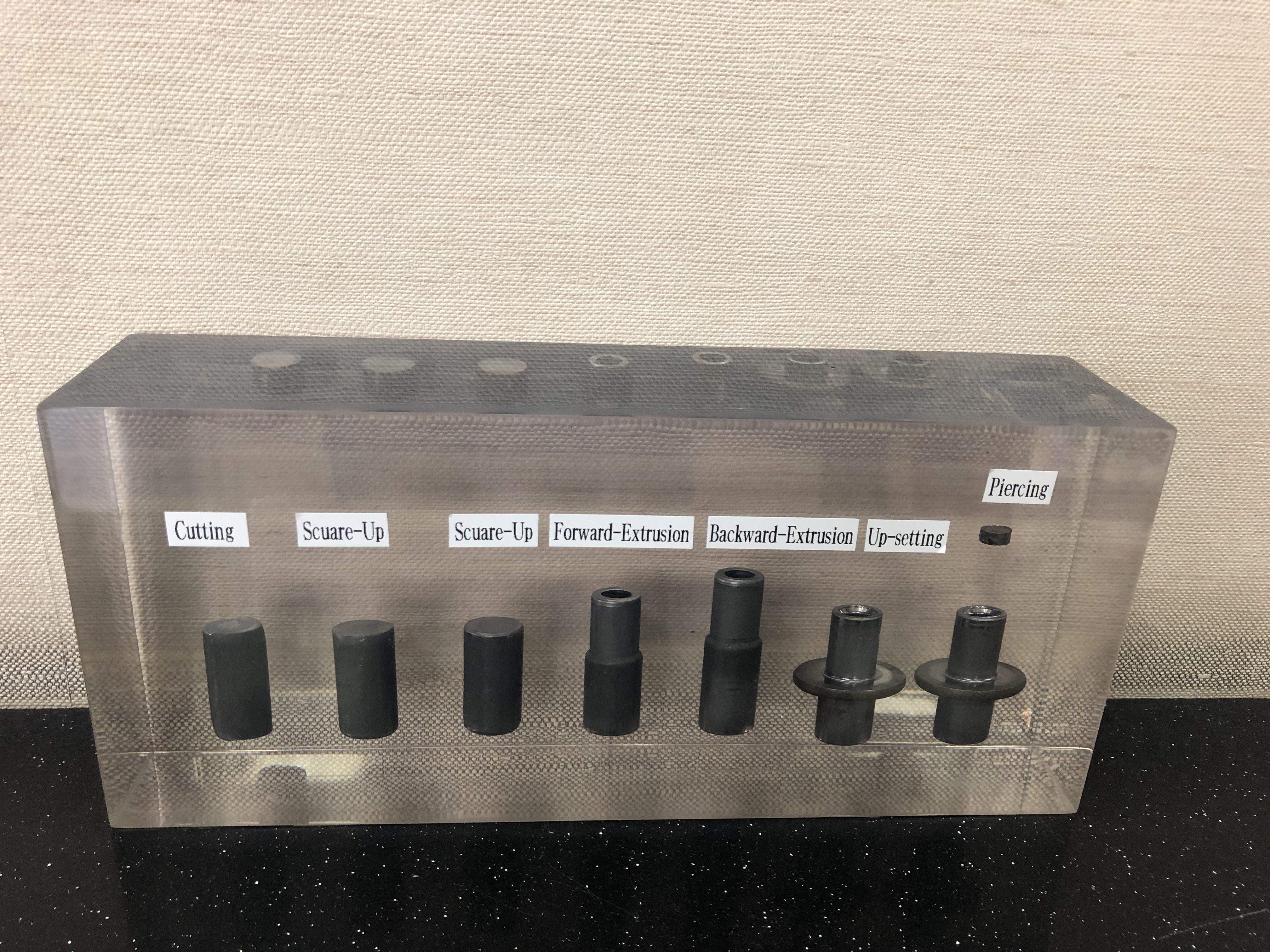

工程サンプル

設備紹介(対応サイズ・材質 など)

冷間圧造とは、常温環境下、金属に圧力をかけて形状成型する技術で

パンチとダイスの組み合わせにより製品を作り出します

材料はコイル材を使用します。鉄だけでは無く、ステンレス・アルミ・銅等の非鉄に関しても制約は有りますが加工は可能です。

材料径φ7.5~φ23 フォーマー機2台 他にタップ機、Rolling機もあり2次加工まで、ご対応いたします。

NP160

| 圧造段数 | 2x3 パンチ3ヶ、ダイス2ヶ |

|---|---|

| 圧造線径 | Φ7.5~φ16 |

| 首下長さ | 135 |

| 切断長さ | 16~170 |

| 圧造頭部径 | 35 |

| 特徴 | 基本穴あき製品は不可。寸法の短い製品で複雑な形状が得意 |

(上記機械仕様寸法と、製造時の材料・形状により異なる事があります)

インドネシア実績

・リクライニングヒンジ

・シート関連BOLT

※ 日本では、スライドドアのヒンジ系PIN製造の実績も御座います。

HBP623

| 圧造段数 | 6段 |

|---|---|

| 圧造線径 | Φ9.5~Φ23 |

| 首下長さ | 140 |

| 切断長さ | 10~160 |

| 圧造頭部径 | 32 |

| 特徴 | 中空品・貫通穴品・絞り加工品等製造が得意 |

(上記機械仕様寸法と、製造時の材料・形状により異なる事があります)

インドネシア実績

・COLLAR系

・PISTON系

・PIPE系

インドネシアの製品実績紹介

二次加工機のご紹介

Rolling

Tap

よくあるご質問

-

Q.01

冷間圧造とは何ですか?

-

素材を加熱せずに、ヘッダー・フォーマーにより、常温において金属を圧力だけで成形することを冷間圧造といいます。

熱間圧造に対して、熱による歪みも少なく、加工精度が高いのが特徴です。

-

Q.02

ヘッダー・フォーマーとは何ですか?

-

ヘッダーとは「頭を打つ」という意味です。一般的にヘッダーは成形工程が2工程まで、フォーマーは3工程以上のものです。

-

Q.03

冷間圧造加工のメリットは何ですか?

-

材料ロスがほとんど有りません。

量産する場合、切削加工に比べ安価で製造できます。(金型代は別途必要です)

金型内で成形しますので、安定した寸法の製品を大量生産できます。

金型内で塑性加工を行うため、ファイバーフロー(繊維状組織)が切断されていないため、切削品より強度があります。

-

Q.04

最小ロット数は?

-

材質・製品単重にもよりますが、ヘッダー・フォーマー加工のコストメリットを出すには万単位が希望です。

-

Q.05

材料の線径は?

-

インドネシアの現設備ではΦ7.5~Φ23

-

Q.06

最小ロット数は?

-

設備の仕様にもよりますので、当社までお気軽にお問い合わせください。

-

Q.07

冷間圧造だけでなく、二次加工(ねじ切り、タップ、穴明け、切削など)や、表面処理(めっき・熱処理)は可能ですか。

-

はい、ご対応いたします。しかし、2次加工だけのご依頼はお断りさせて頂いております。

-

Q.08

図面がなく、サンプルしかない場合は?

-

現物をもとに、図面化いたします。材質が分からない場合は、御相談の上でご提案させて頂きます

PT. FUJI SEIMITSU INDONESIA

PT. FUJI SEIMITSU INDONESIA